Technologia wyrobów

Precyzyjne przygotowanie produkcji

Z ikom365 TPP osiągniesz pełną kontrolę nad przygotowaniem produkcji

Pełne definiowanie sposobu wykonania produktu

Obejmujące takie elementy jak marszruta, graf realizacji, czynności, czasy, narzędzia oraz miejsca pobrania i oddania materiałów, jest kluczowe dla efektywnego procesu produkcyjnego.

Precyzyjne zdefiniowanie tych aspektów pozwala na lepszą organizację pracy, minimalizację błędów i opóźnień oraz maksymalne wykorzystanie zasobów produkcyjnych.

Marszruta produkcyjna

Marszruta to szczegółowy plan opisujący ścieżkę, jaką przechodzi produkt od surowca do wyrobu gotowego, uwzględniając kolejność wykonywania czynności oraz gniazda produkcyjne. Każde gniazdo odpowiada za wykonanie konkretnej operacji, takiej jak cięcie, spawanie, montaż, pakowanie itp.

Kluczowe elementy marszruty:

Gniazda produkcyjne

• Gniazda produkcyjne to miejsca pracy, w których wykonywane są określone operacje. Marszruta wskazuje na każde z tych miejsc, określając ich kolejność oraz rodzaj operacji, jaką należy tam przeprowadzić.

• Każde gniazdo ma przypisane określone funkcje technologiczne i wyposażone jest w odpowiednie maszyny, narzędzia, a także zasoby ludzkie.

• Dodatkowo w definicji gniazda określamy rodzaj – wewnętrzne lub kooperacja. W przypadku kooperacji określamy kto jest kooperantem oraz czy kooperacja jest realizowana przez magazyn.

Czasy operacyjne

• Czas trwania operacji to nieodłączny element marszruty. Każda operacja ma przypisany czas cyklu, który obejmuje zarówno czas trwania właściwej operacji, jak i czasy pomocnicze, takie jak czas ustawienia maszyny, transportu materiałów, czy przezbrojenia.

• Czasy te muszą być precyzyjnie zdefiniowane, ponieważ od nich zależy nie tylko wydajność produkcji, ale również terminowość realizacji zamówień oraz ogólna efektywność linii produkcyjnej.

Czynności technologiczne

• Marszruta obejmuje także opis czynności technologicznych, czyli konkretnych operacji, które muszą być wykonane w danym gnieździe. Przykładami mogą być obróbka mechaniczna, montaż komponentów, kontrola jakości czy lakierowanie.

• Dla każdej czynności ważne jest określenie dokładnej sekwencji wykonywania działań oraz wymagań technologicznych.

Narzędzia i wyposażenie

• Marszruta definiuje również narzędzia oraz wyposażenie, które są niezbędne do przeprowadzenia każdej operacji. Określenie tych zasobów jest kluczowe dla zapewnienia ich dostępności na czas.

• Narzędzia mogą obejmować zarówno specjalistyczne maszyny, jak i mniejsze narzędzia ręczne. Ważne jest, aby każde narzędzie było gotowe do użycia w odpowiednim momencie i miejscu.

Miejsca pobrania i oddania materiałów

• Marszruta precyzuje również miejsca pobrania materiałów, z których będą korzystać pracownicy na danym etapie produkcji. To mogą być magazyny surowców, półproduktów czy miejsca składowania narzędzi i komponentów.

• Po zakończeniu operacji określa się także miejsca oddania materiałów, czyli lokalizacje, gdzie produkt przechodzi do kolejnego etapu produkcji lub jest odkładany jako półprodukt do dalszej obróbki.

• Zoptymalizowanie tych miejsc pozwala zminimalizować czas transportu wewnętrznego i zwiększa płynność pracy.

Z ikom365 TPP osiągniesz pełną kontrolę nad przygotowaniem produkcji

Pobranie definicji marszruty z innej technologii

Aby usprawnić proces definiowania marszruty ikom365 pozwala na pobieranie definicji marszruty z innej technologii lub jej kopiowanie.

Ta funkcja umożliwia szybkie i łatwe tworzenie marszruty dla produktów o zbliżonej technologii produkcji. Korzyści wynikające z tej funkcji to:

• Oszczędność czasu: Możliwość kopiowania marszruty pozwala na uniknięcie ręcznego definiowania poszczególnych operacji dla każdego nowego produktu. Zamiast tego można skopiować istniejącą marszrutę i wprowadzić tylko niezbędne modyfikacje.

• Zwiększenie spójności: Korzystanie z gotowych marszrut pozwala na zachowanie standardów technologicznych i produkcyjnych, co zmniejsza ryzyko błędów wynikających z różnic w procesach.

• Szybsze wdrożenie nowych produktów: W przypadku produkcji nowych wyrobów, które bazują na już istniejących technologiach, możliwe jest szybkie zdefiniowanie marszruty na bazie wcześniej wykonanych planów, co przyspiesza wdrożenie nowych procesów produkcyjnych.

Pełne zdefiniowanie sposobu wykonania produktu, obejmujące marszrutę, graf realizacji, czasy, narzędzia oraz miejsca pobrania i oddania materiałów, jest fundamentem sprawnie funkcjonującej produkcji.

Dzięki temu proces staje się bardziej zorganizowany, transparentny i zoptymalizowany.

Możliwość pobierania marszrut z innych technologii czy ich kopiowania znacznie przyspiesza proces tworzenia i umożliwia szybsze reagowanie na potrzeby produkcyjne.

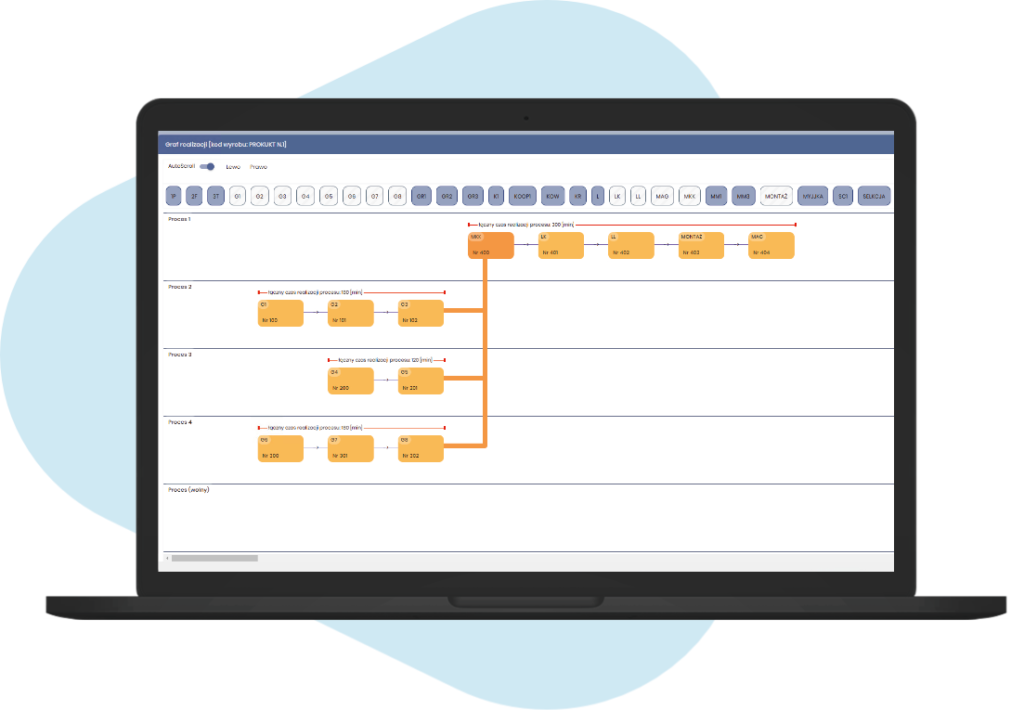

Graf realizacji

Graf realizacji to szczegółowy harmonogram wykonania zadań wynikających z marszruty.

Zawiera informacje o czasie, kolejności oraz zasobach potrzebnych do realizacji operacji.

Elementy grafu realizacji

• Kolejność operacji: Harmonogram definiuje w jakiej kolejności należy wykonać operacje opisane w marszrucie, uwzględniając wszelkie zależności między nimi.

• Czas trwania operacji: Graf realizacji musi uwzględniać zarówno czas trwania poszczególnych operacji, jak i dostępność zasobów (maszyn, pracowników) oraz ewentualne czasy przestoju (np. oczekiwanie na materiały).

• Ścieżki krytyczne: W grafie realizacji identyfikowane są operacje krytyczne, które mają największy wpływ na czas realizacji całego zamówienia. To te operacje, których opóźnienie może spowodować przestój w całym procesie.

Łatwa konfiguracja opcji wyrobu w ikom365, która zwiększa Twoje możliwości!

Dodatkowe elementy, takie jak podzespoły, elementy oraz parametry dynamiczne, odgrywają kluczową rolę w procesie produkcyjnym, zwłaszcza gdy produkt wymaga dostosowania do specyficznych wymagań klienta podczas rejestracji zamówienia.

Doprecyzowanie tych parametrów umożliwia bardziej elastyczne podejście do wytwarzania produktów, co jest szczególnie istotne w przypadku produkcji jednostkowej, krótkoseryjnej lub dostosowanej do indywidualnych potrzeb klienta (tzw. mass customization).

Dostosowanie marszruty, receptury i wyceny

Marszruta produkcyjna

Każdy wybór dokonany przez klienta modyfikuje marszrutę produkcyjną. Dla wyrobu z funkcją masażu marszruta obejmuje dodatkowe operacje montażu mechanizmu masującego oraz podłączenia systemu elektrycznego.

W przypadku wyboru niestandardowych wymiarów system automatycznie dopasowuje operacje związane z przycinaniem i montażem stelażu.

Receptura produkcyjna

Receptura produkcyjna definiuje niezbędne materiały (np. ilość tapicerki, wypełnienia, drewna lub metalu na stelaż), narzędzia (np. szablony do rozkroju) oraz operacje (tapicerowanie, montaż mechanizmów, wykończenie). Na przykład, tapicerowanie mebla naturalną skórą wymaga większej precyzji i czasu w porównaniu do standardowej tkaniny.

Wycena

Na podstawie wyborów klienta, system automatycznie wycenia mebel.

Klient, który wybierze skórzaną tapicerkę, mechanizm relaksacyjny oraz niestandardowe wymiary, otrzyma wycenę uwzględniającą droższe materiały, dłuższy czas pracy oraz dodatkowe operacje montażowe.

Produkcja mebli na zamówienie opiera się na precyzyjnym dopasowaniu procesu produkcyjnego do indywidualnych wymagań klienta.

Definiowanie marszruty, receptury oraz wyceny dla różnych wariantów wyrobów pozwala na elastyczność w zarządzaniu zamówieniami, zapewniając jednocześnie wysoką jakość i wydajność produkcji.

Korzyści z elastycznej produkcji mebli

Personalizacja produktu

Dzięki precyzyjnym parametrom dynamicznym oraz opcjonalności, klient otrzymuje mebel dostosowany do swoich wymagań w zakresie komfortu, estetyki oraz funkcjonalności.

Efektywność produkcji

System automatycznie modyfikuje marszrutę oraz recepturę produkcyjną, minimalizując czas potrzebny na dostosowanie procesu produkcyjnego do zamówienia, co usprawnia produkcję jednostkową.

Optymalizacja kosztów

Automatyczne dopasowanie wyceny do wybranych przez klienta opcji pozwala firmie lepiej kontrolować koszty produkcji, uwzględniając złożoność operacji i materiały wyższej jakości.

Opcjonalność wyrobu

W trakcie składania zamówienia klient ma możliwość wyboru: parametrów dynamicznych oraz opcjonalności

Wymiary fotela (parametry dynamiczne)

• Klient może określić wysokość oparcia, szerokość siedziska oraz głębokość wyrobu, aby zapewnić maksymalny komfort. Na przykład, standardowo mebel może mieć wysokość oparcia 100 cm, ale klient może zamówić wersję z wyższym oparciem (np. 120 cm) dla dodatkowego wsparcia pleców lub głowy.

• ikom365 automatycznie dopasowuje marszrutę produkcji, zmieniając długość elementów takich jak stelaż, ramy oraz wypełnienia, a także odpowiednio dostosowuje czas potrzebny na obróbkę.

Rodzaj tapicerki (opcjonalność)

• Klient może wybierać spośród różnych rodzajów tkanin i skór, takich jak bawełna, welur, ekoskóra lub naturalna skóra. Każdy materiał ma inne właściwości i wymaga różnych metod obróbki.

• Wybór tapicerki wpływa na recepturę produkcyjną – na przykład, tapicerowanie skórą naturalną wymaga specjalistycznych narzędzi, większej precyzji i może wydłużyć czas produkcji, podczas gdy tkaniny syntetyczne mogą być łatwiejsze i szybsze w montażu.

Kolor i wzór tapicerki (opcjonalność)

• Klient może określić kolor tapicerki oraz wzory, jakie mają być użyte. Może to być jednolity kolor (np. szary, niebieski) lub bardziej złożony wzór (np. geometryczne kształty, kwiaty).

• Wybór koloru oraz wzoru ma wpływ na zużycie materiału oraz dokładność procesu tapicerowania, szczególnie jeśli wymaga on precyzyjnego dopasowania wzorów na różnych częściach fotela (siedzisko, oparcie, podłokietniki).

Funkcje dodatkowe (opcjonalność)

• Klient może wybrać dodatkowe funkcje, takie jak regulowane oparcie, wbudowany mechanizm relaksacyjny, funkcję masażu czy obrotową podstawę. Każda z tych funkcji wymaga dodatkowych komponentów, jak mechanizmy regulacji czy silniki, co wpływa na konstrukcję.

• System ikom365 dostosowuje marszrutę, uwzględniając dodatkowe operacje montażu mechanizmów oraz testowania działania funkcji ruchomych.

Rodzaj wypełnienia (opcjonalność)

• Klient może wybrać rodzaj wypełnienia mebla – np. pianka wysokoelastyczna, pierze, lateks lub sprężyny kieszeniowe. Każdy rodzaj wypełnienia oferuje inny poziom komfortu i trwałości, ale także wpływa na czas produkcji oraz sposób montażu.

• Wybór wypełnienia wpływa na proces montażu wyrobu gotowego – w przypadku mebli ze sprężynami kieszeniowymi konieczne jest użycie bardziej zaawansowanych technologii montażu, podczas gdy pianka wymaga tylko odpowiedniego docinania i ułożenia w strukturze.